隨著工業4.0與智能制造浪潮的推進,機加工自動化生產線已成為提升制造業效率、精度與一致性的核心手段。其設計不僅是機械與電氣的簡單疊加,更是一個集成了工藝規劃、物流調度、信息管理和智能控制的系統性工程。本文將深入探討自動化生產線的設計方法,并詳細介紹其實現形式、核心組成、電氣控制架構,并輔以具體案例進行說明。

一、自動化生產線的設計方法

設計一條高效的機加工自動化生產線,需遵循系統化、模塊化的設計理念,主要步驟包括:

- 需求分析與工藝規劃:明確加工零件族、生產節拍、精度要求、產能目標。基于此,對傳統加工工藝進行重構與優化,識別可自動化的工序(如上下料、檢測、清洗)。

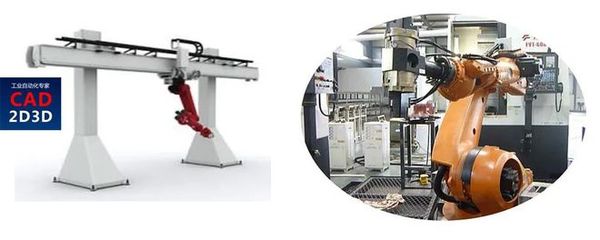

- 產線布局與物流設計:根據工藝流確定設備(如加工中心、車削中心)的布局(直線型、U型、環型),并設計工件、刀具及切屑的自動流轉系統,如采用桁架機械手、關節機器人、AGV/RGV或輸送帶。

- 設備選型與集成:選擇符合工藝要求的機床、機器人、檢測儀器等,并確保各設備間具備標準的物理接口(如托盤交換系統)與通信協議(如OPC UA、MTConnect)。

- 仿真與驗證:利用數字孿生技術或仿真軟件(如Tecnomatix、DELMIA)對產線布局、節拍、機器人運動路徑進行模擬,提前發現并解決潛在干涉與瓶頸。

二、自動化實現的主要形式

- 單機自動化:在數控機床上集成自動上下料裝置(如料倉、機械手),實現單臺設備無人化運行。這是自動化的基礎單元。

- 柔性制造單元(FMC):由1-2臺加工中心與一套物料搬運系統(通常是機器人)組成,可完成多品種、小批量零件的連續加工。

- 柔性制造系統(FMS):由多臺數控機床、一套公用的自動化物流系統(如立體倉庫、有軌小車)和中央計算機控制系統組成。能實現多種零件混合、隨機順序的自動化生產,柔性度最高。

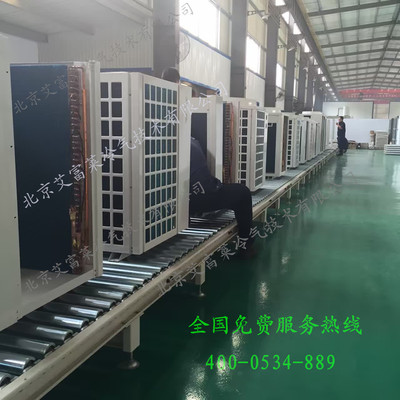

- 剛性自動化專線:針對大批量、單一或少品種零件設計的高節拍產線,通常由專用機床和輸送設備組成,效率極高但柔性差。

三、產線核心組成

一條典型的自動化機加工生產線通常包含以下子系統:

- 加工單元:執行切削、磨削等核心工藝的數控機床群。

- 物流與倉儲單元:

- 工件流:原材料/毛坯倉、在制品緩存站、成品倉,配合機器人或輸送設備進行搬運。

- 刀具流:中央刀庫、對儀儀、刀具輸送小車,實現刀具的自動準備、配送與壽命管理。

- 輔助流:切屑與冷卻液處理系統。

- 檢測與監控單元:在線測量裝置(如探頭、視覺系統)、力傳感器等,用于工序間質量控制和設備狀態監測。

- 清洗與去毛刺單元:自動化清洗機,集成于產線中。

四、電氣控制系統架構

現代自動化產線的控制呈現多層次、網絡化的特點:

- 現場設備層:包括機床CNC系統、機器人控制器、PLC、傳感器、執行器等,通過現場總線(如PROFINET、EtherCAT)或工業以太網互聯。

- 監控與調度層(SCADA/MES):上位機或工業PC運行監控系統與制造執行系統(MES),負責訂單管理、生產調度、數據采集、可視化監控及異常報警。

- 信息管理層:與企業ERP系統集成,實現計劃、物料、質量等信息的雙向流通。

- 安全系統:獨立的安全PLC、安全光柵、急停按鈕等構成的安全網絡,確保人機協作安全。

五、具體案例分析:汽車發動機缸蓋柔性加工線

項目目標:實現多型號缸蓋的混流生產,年產30萬件,節拍≤3分鐘。

產線組成:

- 加工設備:8臺五面體加工中心與2臺專機,完成粗精銑、鉆孔、攻絲等工序。

- 物流系統:環形托盤輸送線連接所有機床;6臺關節機器人負責工件在托盤與機床工作臺之間的精準上下料;AGV負責毛坯與成件的車間級配送。

- 控制系統:以西門子S7-1500系列PLC作為產線主控,通過PROFINET網絡集成所有設備。上層部署MES系統,負責訂單下發、刀具管理與生產追溯。每臺機床配備在線測頭,進行關鍵尺寸的加工中測量與補償。

實施效果:該產線實現了從毛坯到成品的全程自動化,換型時間小于15分鐘,設備綜合利用率(OEE)提升至85%以上,人工成本降低70%,且產品質量穩定性得到顯著提升。

結論

機加工自動化生產線的設計是一個多學科交叉的復雜系統工程。成功的關鍵在于前期的精細化工藝分析與系統規劃,選擇適宜的自動化形式與柔性水平,并構建一個開放、可靠、智能的電氣控制與信息管理網絡。隨著人工智能、機器視覺與物聯網技術的深度融合,自動化生產線將向更智能、更自適應、更可重構的方向持續演進。